| Historia

Así se fabricaba el Volkswagen Polo en El Talar de Pacheco

Cómo se fabrica un Volkswagen Polo

Revista Auto Test Nro 153. Julio de 2003

Publicado en Test del Ayer en Septiembre de 2024

Seguimos paso a paso la producción de un Polo TDi desde que sólo era acero hasta que nos pusimos al volante para retirarlo de la fábrica. Una tarea en la que intervienen cientos de operarios y decenas de robots en la planta que la empresa alemana posee en El Talar de Pacheco

Cuando solo es chapa

El comienzo de la producción de nuestro Volkswagen Polo en la planta de Pacheco se inició con la llegada de las partes de acero que se producen algunas en Córdoba, otras en la Provincia de Buenos Aires y otras que llegan desde España.

Una vez en la planta, en forma paralela se van produciendo el "piso" del auto -lo conforman varios elementos que se arman por separado (Fotos 1 y 2)- y los laterales, que son soldados por 10 robots en la línea de armado con una demora de 20 minutos.

En la unión del piso intervienen otros robots soldadores que tienen formas de brazos (Foto 3), se mueven a gran velocidad y demoran unos 30 minutos. Cuando la plataforma está unida (4 y 5), se le acoplan los laterales y los refuerzos de techo manualmente para que los robots los unan en la estación de geometría. El total de soldaduras es de 1.600 puntos, teniendo en cuenta los 800 de la plataforma y los 400 de cada lateral.

Con el agregado del techo queda constituida la carrocería (Fotos 6 y 7). Luego, en la línea de terminación final, se colocan las partes móviles (capot, tapa de baúl y puertas) que son producidas en módulos separados. Estas líneas tienen otro ritmo de producción ya que muchos de estos elementos se destinan al mercado de reposición y la exportación totalmente terminados aunque sin pintar.

Armar la carrocería demanda unas 8 horas en total. Como corolario de este proceso, todos los días, tres unidades de cada modelo ingresan a la sala de mediciones (Foto 8) donde dos robots miden todo el vehículo en décimas de milímetros para verificar que se estén produciendo con márgenes de error tolerables pronosticando tendencias de desvío. Esta sala goza de una misma temperatura (22°) y humedad (50%) todo el año.

Con la estructura y partes móviles realizadas, nuestro Polo pasa a través de un túnel (Foto 9) que une la planta de carrocería con la de pintura, otro monstruoso edificio en el que se completa un proceso que dura unas 9 horas. En él se pueden alojar hasta 192 carrocerías que por medio de dos ascensores y transelevadores se seleccionan en menos de 20 segundos (con un software que identifica dónde está cada versión), para permitir que cualquier detención en la planta de montaje no afecte a la de pintura.

El proceso se inicia con un lavado exhaustivo de la carrocería para eliminar todos los restos de grasa y pulido. Siempre dentro de un túnel de pretratamiento, el Polo se somete a un proceso de fosfatizado. Luego llega la etapa de la protección anticorrosiva conocida como cataforesis, en el que el vehículo es sumergido en una pileta de 250.000 litros (Foto 10) donde se le aplica por medio de descargas eléctricas una pintura compuesta por resinas y pigmentos, solventes. ácido acético y agua. Esta se aplica por tensión y permite proteger a la carrocería de todo tipo de corrosión.

Más tarde se lo enjuaga y es secado con aire antes de ingresar al horno, que por un lapso de 15 minutos somete a la carrocería a temperaturas de 180 grados. Luego llega el turno en el que por distintos pasos el auto recibe varias capas de pintura y el color determinado para cada unidad, "Plata Reflex" en nuestro Polo (Foto 11). Luego ésta se seca a unos 140

grados.

Esta sección finaliza con un completo control (12) en el que se verifica que el vehículo esté completamente pintado y también el estado de esa pintura, tanto a mano o visualmente como por medidores electrónicos. Así, nuestro Polo vuelve al edificio original por otro túnel, pero esta vez ingresa en la planta de montaje.

Vida interior

Otra vez sin puertas, las cuales se quitan en la estación n° 9 de la línea de montaje y se arman completamente por separado, el Polo TDi comienza a ser equipado con todos los elementos faltantes.

Así, desde los simples burletes hasta el final se completa un proceso que dura unas 7 horas. Todo se sigue a través de la planilla de demanda (Foto 13), una hoja que cada unidad lleva para conocer qué tipo de elementos llevará según su motor y equipamiento.

Se agregan las ópticas traseras, la plancha completa (Foto 14) -que debido a su peso es transportado por un brazo mecánico-, el tablero de instrumentos, todo el cableado eléctrico, revestimientos de pisos y techo, cinturones de seguridad, y el paragolpes trasero.

Las partes mecánicas comienzan por la suspensión y el tren trasero (Foto 15) y luego por todo el conjunto de suspensión y tren delantero junto al motor (16). Estas partes se van armando paralelamente a la carrocería y se unen a ésta gracias a unas plataformas que pasan por debajo del auto y se elevan hasta ser acopladas. Los operarios sólo tienen que ajustarlas.

Así llega el turno de las butacas (Foto 17) y toda la zona frontal (18) con radiador, parrilla, ópticas, paragolpes, etc. Luego el Polo recibe las ruedas (19), las que se ajustan neumáticamente. El último paso mientras el vehículo está en el aire es cargarlo con los litros de combustible necesarios para realizar los chequeos dinámicos y su traslado.

Los pies en la tierra

Finalmente, el Polo toca por primera vez el suelo (Foto 20). Allí se le colocan los limpiaparabrisas y por fin las puertas (21), que fueron armadas en otra parte de la línea de montaje con sus respectivos paneles, vidrios, etc. y llegan a tiempo. Aquí, por el peso, los operarios que las colocan también son asistidos por brazos mecánicos. Luego de eso, se comienzan a efectuar los primeros chequeos. El primero es de las funciones eléctricas como la bocina y luego se le da por primera vez arranque.

Una vez en marcha, nuestro Polo recorre unos metros para comenzar los distintos controles estáticos (Foto 23) y el chequeo dinámico en el que ingresa a un banco de pruebas (24) que queda cerrado para evitar accidentes. Allí, sobre unos rodillos conectados a computadoras, se comprueba el estado de la tracción, dirección, frenos, etc, simulando una conducción con velocidades de hasta 120 km/h.

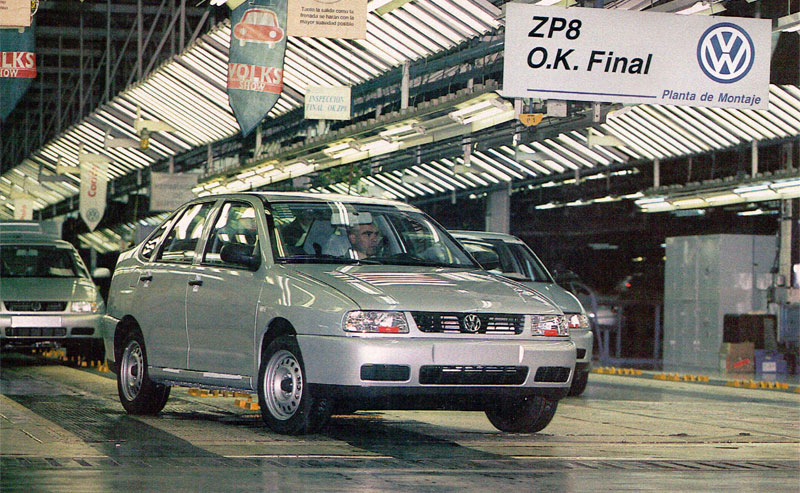

Por último, el Polo es revisado al tacto y la vista para comprobar que todo esté bien. Se revisan el cierre de puertas, altura de los faros, etc, hasta llegar al "Ok Final" (Foto 25) donde luego sale rumbo a la

playa para esperar su traslado al concesionario.

El nuestro, tras una saludable espera, lo retiramos justo ahí (26).

Por Martín Simacourbe. Fotos M.T.

|